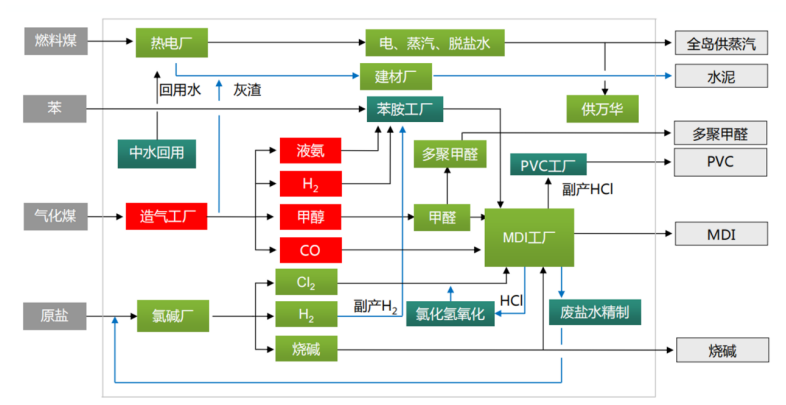

關于世紀森朗儀器:MDI合成反應系統,二苯基甲烷二異氰酸酯連續化生產,革新MDI連續化生產技術:森朗裝備引領聚氨酯核心原料制造的精準技術,在高端聚氨酯材料領域,二苯基甲烷二異氰酸酯(MDI)作為關鍵原料,直接決定著最終產品的性能與品質。隨著汽車輕量化、新能源裝備與高性能材料的發展,全球市場對MDI的純度、穩定性及環保性提出了前所未有的嚴苛要求。然傳統間歇式生產工藝中反應效率低、雜質含量高、安全隱患大等痛點,始終制約著產業的技術升級進程。森朗裝備依托十余年深耕化工連續化生產的技術積淀,推出新一代MDI合成反應系統,以三重創新突破連續縮合工藝、雜質定向控制、溶劑高效循環,徹底重構MDI的生產范式。該系統不僅實現反應效率提升300%,更將關鍵雜質PI(異氰酸苯酯)含量降至10ppm以下,為科研與工業客戶提供兼具精密性、安全性及經濟性結合的解決方案。

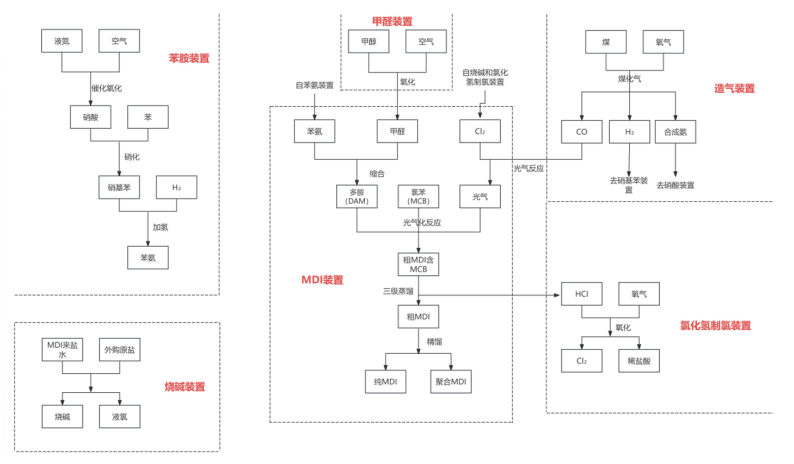

MDI合成反應系統,突破傳統桎梏:連續化生產系統的核心技術,傳統MDI生產采用多段獨立間歇工藝,經歷苯胺縮合、MDA轉位、光氣化反應及精餾提純等復雜工序,存在反應周期長、轉化率波動大、雜質累積嚴重等固有缺陷。森朗裝備創新性地將全流程整合為連續化生產系統,實現從原料到高純MDI的無縫銜接。三級設備組合:效率躍升的核心引擎,森朗的核心反應系統采用模塊化設計,通過三級設備協同實現反應質的飛躍:初級混合單元:配備專利推力噴嘴混合器,使苯胺與甲醛在0.3秒內完成分子級分散,縮合反應轉化率提升至99.2%,管式反應模塊:集成靜態混合元件的立式反應器,在80-200℃溫區實現MDA(二苯基甲烷二胺)的連續轉位,停留時間縮短至傳統工藝的1/10。光氣化反應塔:采用氣液超重力接觸設計,在20-50Bar高壓環境下使MDA與光氣瞬時反應,NCO基團生成速率達8.5噸/小時·立方米24。分階反應控制:精準駕馭復雜化學,針對MDI合成中副反應多、路徑復雜的特點,森朗系統通過分階調控策略實現反應定向進行:縮合-轉位階段:在離子液體雜多酸鹽催化劑(H?O?SiW??負載吡啶鹽)作用下,將2,2’-MDA異構體含量抑制在500ppm以下,從源頭減少無效副產物。冷光氣化階段:控制溫度≤60℃,使多胺優先轉化為氨基甲酰氯(RNHCOCl),副產胺鹽酸鹽減少40%,熱轉化階段:在100-200℃惰性溶劑環境中完成氨基甲酰氯向異氰酸酯的高效轉化,轉化率≥99.5%。

MDI合成反應系統工程創新:連續化生產的穩定保障,溶劑循環與腐蝕控制:行業痛點的終結者,溶劑循環是MDI生產的經濟命脈,但水分滲透引發的設備腐蝕長期困擾行業。森朗開發出多階梯度分離技術,徹底解決這一技術:一級壓力分離:在≥1Bar/110-170℃條件下汽提出99.5%高純溶劑,系統密閉性確保水分<100ppm,二級真空精餾:采用TCD色譜在線監測,將殘留溶劑水分嚴格控制在≤20ppm,分子篩再生單元:整合降膜蒸發器與結構化填料塔,實現溶劑的循環利用率達99.8%不僅延長設備壽命3倍以上,更使噸產品溶劑消耗降至50kg以內,遠優于行業平均水平。耐腐材料與智能監控:系統安全的雙保險。森朗在關鍵點位采用鈦合金-Hastelloy復合內襯,并結合AI腐蝕預測系統:實時分析溶劑中HCl、COCl?濃度變化,動態調節pH值與溫度參數,提前48小時預警設備失效風險,這一設計使系統連續運行周期突破120天,維護成本降低45%。雜質控制:高純MDI生產的關鍵突破,含量控制:真空系統的“清道夫”。傳統工藝中,粗MDI內含有的異氰酸苯酯(PI)在精餾階段進入真空系統后液化凝固,導致機組頻繁堵塞。森朗通過雙路徑阻斷技術從源頭解決這一難題:甲醛純化:采用0.3wt%碳酸氫鈉噴淋技術,將原料甲醛中甲酸含量降至20-40ppm,阻斷甲酰苯胺(B物質)生成路徑,PABA轉化:在縮合階段引入雜多酸負載催化劑(H?O??SiW??/改性高嶺土),在150-200℃下將未轉位仲胺(A物質)徹底轉化為MDA,殘留量≤50ppm5

MDI合成反應系統,異構體定向調控:產品結構的分子級設計針對不同應用場景對MDI,異構體的特定需求,森朗系統可精準調控產物組成:通過固體酸性硅酸鋁催化劑,將2,4’-MDI比例提升至94%,產出液態MDI-50,滿足模塑制品流動性需求,采用離子液體雜多酸催化劑抑制2,2’-MDI生成(≤100ppm),避免下游應用中形成降低漆膜性能的吖啶類雜質,技術經濟與環保效益:可持續發展的雙贏之選,森朗連續化系統不僅在技術上領先,更在經濟效益與環保效益上實現了雙重突破:降本增效的典范,光氣消耗降低:微通道反應技術將光氣用量縮減至理論值的110%以內,僅此一項可使噸成本下降,能源循環優化:余熱回收系統將反應熱轉化為精餾塔動力源,蒸汽消耗降低35%,占地面積節省:連續化設計較傳統產線節約空間50%,投資回收周期縮短,環保安全的飛躍,無光氣泄漏風險:全封閉系統結合光氣在線監測報警體系,操作環境濃度≤0.05mg/m3符合標準。副產物高值化:99.7%高純氯化氫可直接用于PVC生產,每年減少危廢處理費用十多萬美元

碳足跡降低:較傳統工藝減少42% 的碳排放,為“雙碳”目標提供技術支撐。

MDI合成反應系統,非光氣法技術儲備,森朗裝備始終站在技術演進前沿,已完成尿素法非光氣MDI合成技術儲備:以苯胺-尿素-甲醛為原料,徹底擺脫光氣依賴,原子利用率達92% ,反應過程零有毒排放,年初完成工業化試驗裝置標定,具備萬噸級投產條件,該技術被列為國家“雙碳戰略”重點支持項目,為全球異氰酸酯產業綠色轉型提供中國方案。世紀森朗裝備MDI連續化生產系統已在多個標桿項目驗證價值:寧波*華工業園:采用森朗三代系統,實現MDI-50生產線產能提升200% ,產品水解氯含量≤25ppm;德國某特種化學公司:引進森朗溶劑循環模塊,年節省廢溶劑處理費用50萬余美元“森朗的系統不僅是設備革新,更是生產工藝的重構。他們的工程師與我們的研發團隊共同優化了轉位催化劑配方,使2,4’-MDI選擇性從86%提升至93%。”開啟高效綠色生產新紀元!森朗裝備為您提供:定制化工藝包設計,針對4,4’-MDI/MDI-50/PMDI等不同產品定制流程,模塊化裝置交付,提供50-3000噸/年靈活產能配置,全生命周期服務,從實驗室到產業化全程技術支持。

- 上一篇 : 連續釜式合成裝置

- 下一篇:沒有了